スプロケットを止めている部品も脱落して無くなっていました。

必要な寸法をスプロケット廻りを測定して割り出し、うる覚えの形状から図面にして、削り出す事に成功しました。

削り出した部品を今回は黄色のアルマイトにしてみました。

また緩んで落としてしまわないようにノルトロックワッシャーを使用できる寸法にしました。

スプロケットに収まる面はインロー加工にしてみました。

ゆる過ぎず、きつ過ぎずの気持ちいい寸法で完成です。

加工を芯だし優先でくわえ直し無しで行ったので、厚さ20mmの部品ですが、材料は70mmほど必要になりました。

ミニ旋盤では突っ切り加工で精度が出しにくいので最後はフライス加工を行いました。

卓上旋盤を使っている方なら、苦労のほどを理解していただけるでしょうか?

締め付けトルクは55N.mです。

リアブレーキをかけて締め付けるのが一番負担のない締め方だと思い、特殊な工具は使用しませんでした。

アルマイト処理は大まかに3工程の処理になります。

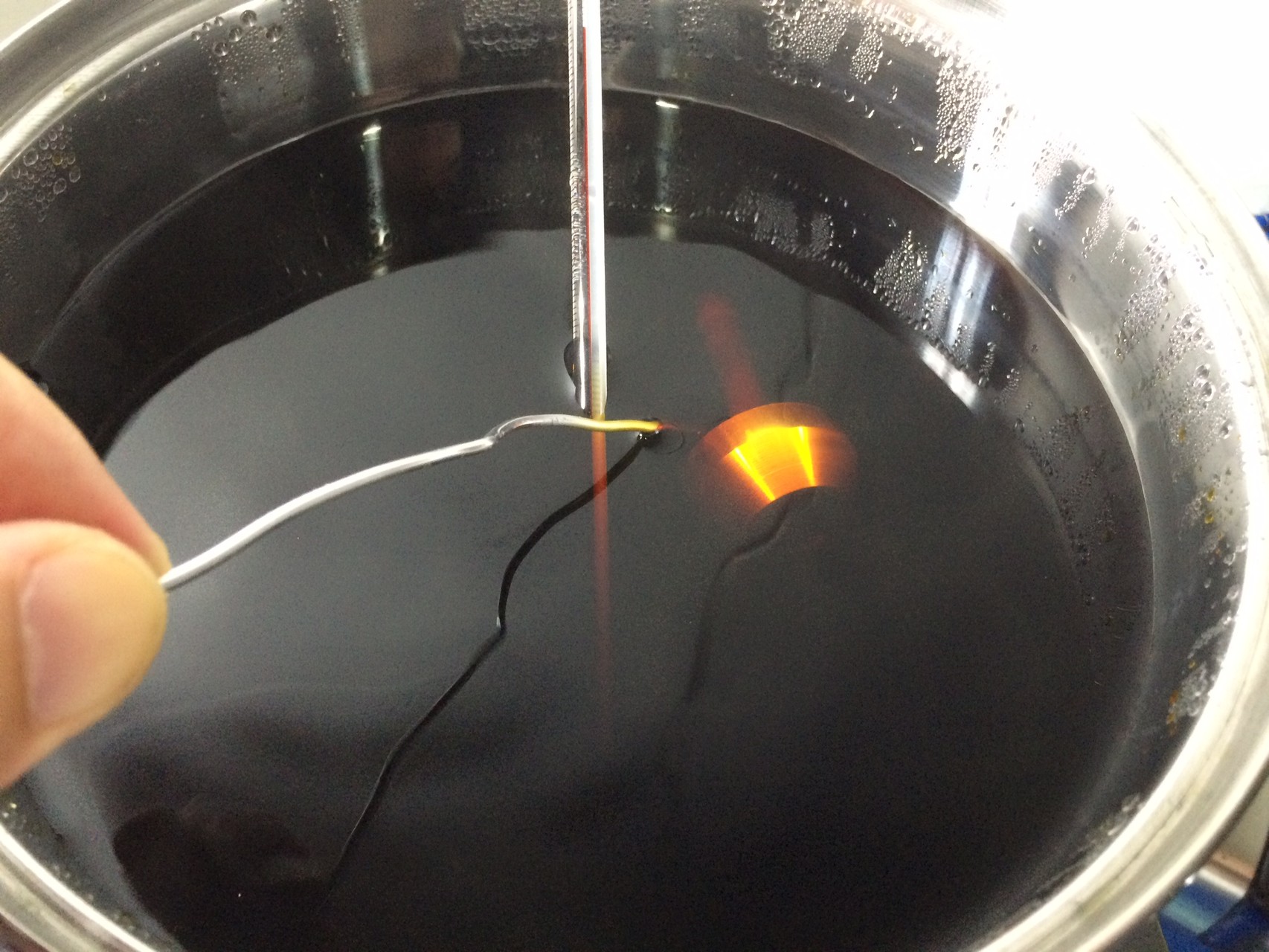

最初に電解液に浸して電気を流して酸化皮膜を作ります。

30分ほど時間をかけますがその時の電解液温度を20℃±2℃にしなければ失敗します。

電解処理でできた酸化皮膜には無数の小さい穴が空いているので、50℃の染色液に漬けると綺麗に色が付きます。

15分ほど染色液につけたら最後に90℃以上の封孔液に15分漬ければ完成です。

表面硬度向上と耐食性向上が本来の目的で色付けはオマケみたいなものです。

温度管理と時間、やばそうな液体を扱うのでチョットした科学者気分を味わえます。

コメントをお書きください